2 Eksperimentelle resultater og diskussion

2.1Epitaksialt lagtykkelse og ensartethed

Epitaksial lagtykkelse, dopingkoncentration og ensartethed er en af kerneindikatorerne for at bedømme kvaliteten af epitaxiale wafere. Nøjagtigt kontrollerbar tykkelse, dopingkoncentration og ensartethed i waferen er nøglen til at sikre ydeevne og konsistens.SiC-strømforsyninger, og epitaksialt lagtykkelse og ensartethed i dopingkoncentrationen er også vigtige grundlag for måling af epitaksialt udstyrs proceskapacitet.

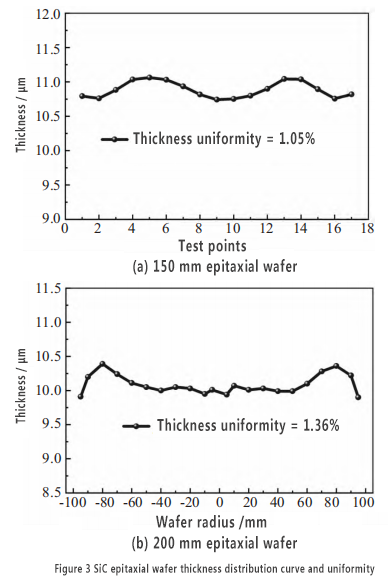

Figur 3 viser tykkelsesensartetheden og fordelingskurven for 150 mm og 200 mmSiC epitaksiale wafereDet fremgår af figuren, at den epitaksiale lagtykkelsesfordelingskurve er symmetrisk omkring waferens midtpunkt. Den epitaksiale procestid er 600 sekunder, den gennemsnitlige epitaksiale lagtykkelse for den 150 mm epitaksiale wafer er 10,89 um, og tykkelsesensartetheden er 1,05 %. Ved beregning er den epitaksiale væksthastighed 65,3 um/t, hvilket er et typisk hurtigt epitaksialt procesniveau. Under den samme epitaksiale procestid er den epitaksiale lagtykkelse for den 200 mm epitaksiale wafer 10,10 um, tykkelsesensartetheden er inden for 1,36 %, og den samlede væksthastighed er 60,60 um/t, hvilket er lidt lavere end den epitaksiale væksthastighed på 150 mm. Dette skyldes, at der er et tydeligt tab undervejs, når siliciumkilden og kulstofkilden strømmer fra opstrøms for reaktionskammeret gennem waferoverfladen til nedstrøms for reaktionskammeret, og waferarealet på 200 mm er større end 150 mm. Gassen strømmer gennem overfladen af 200 mm waferen over en længere afstand, og den kildegas, der forbruges undervejs, er mere. Under forudsætning af, at waferen fortsætter med at rotere, er den samlede tykkelse af det epitaksiale lag tyndere, så væksthastigheden er langsommere. Samlet set er tykkelsens ensartethed for 150 mm og 200 mm epitaksiale wafere fremragende, og udstyrets proceskapacitet kan opfylde kravene til enheder af høj kvalitet.

2.2 Dopingkoncentration og ensartethed i det epitaksiale lag

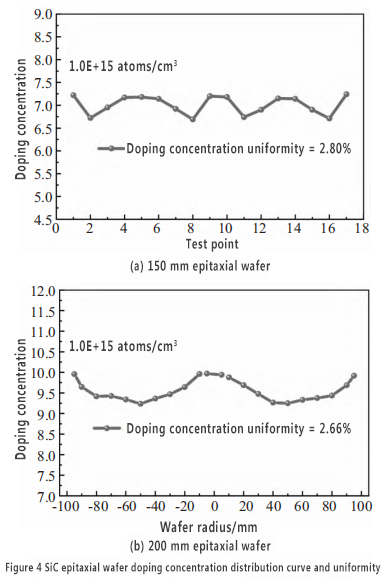

Figur 4 viser dopingkoncentrationens ensartethed og kurvefordelingen for 150 mm og 200 mmSiC epitaksiale wafereSom det fremgår af figuren, har koncentrationsfordelingskurven på den epitaksiale wafer en tydelig symmetri i forhold til waferens centrum. Dopingkoncentrationens ensartethed for de 150 mm og 200 mm epitaksiale lag er henholdsvis 2,80 % og 2,66 %, hvilket kan kontrolleres inden for 3 %, hvilket er et fremragende niveau for lignende internationalt udstyr. Dopingkoncentrationskurven for det epitaksiale lag er fordelt i en "W"-form langs diameterretningen, hvilket hovedsageligt bestemmes af strømningsfeltet i den horisontale epitaksiale ovn med varm væg, fordi luftstrømningsretningen i den horisontale luftstrøms epitaksiale vækstovn er fra luftindløbsenden (opstrøms) og strømmer ud fra den nedstrøms ende på en laminar måde gennem waferoverfladen; Fordi "udtømningshastigheden undervejs" for kulstofkilden (C2H4) er højere end for siliciumkilden (TCS), falder den faktiske C/Si på waferoverfladen gradvist fra kanten til midten (kulstofkilden i midten er mindre), når waferen roterer. Ifølge "konkurrencepositionsteorien" for C og N falder doteringskoncentrationen i midten af waferen gradvist mod kanten. For at opnå fremragende koncentrationsensartethed tilføjes kant N2 som kompensation under den epitaksiale proces for at bremse faldet i doteringskoncentrationen fra midten til kanten, således at den endelige doteringskoncentrationskurve viser en "W"-form.

2.3 Defekter i det epitaksiale lag

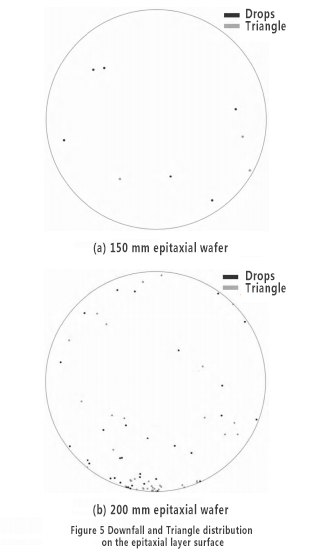

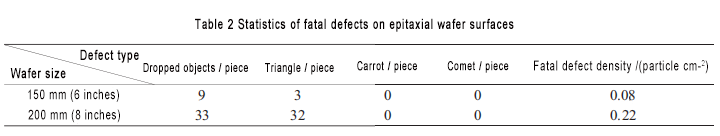

Ud over tykkelse og doteringskoncentration er niveauet af kontrol af epitaksiale lagdefekter også en kerneparameter til måling af kvaliteten af epitaksiale wafere og en vigtig indikator for proceskapaciteten af epitaksialudstyr. Selvom SBD og MOSFET har forskellige krav til defekter, defineres de mere åbenlyse overflademorfologiske defekter såsom dråbedefekter, trekantdefekter, gulerodsdefekter, kometdefekter osv. som killerdefekter for SBD- og MOSFET-enheder. Sandsynligheden for fejl i chips, der indeholder disse defekter, er høj, så det er ekstremt vigtigt at kontrollere antallet af killerdefekter for at forbedre chipudbyttet og reducere omkostningerne. Figur 5 viser fordelingen af killerdefekter for 150 mm og 200 mm SiC epitaksiale wafere. Under forudsætning af, at der ikke er nogen åbenlys ubalance i C/Si-forholdet, kan gulerodsdefekter og kometdefekter stort set elimineres, mens dråbedefekter og trekantdefekter er relateret til renhedskontrollen under driften af epitaksialudstyr, urenhedsniveauet af grafitdele i reaktionskammeret og substratets kvalitet. Fra tabel 2 kan det ses, at killer-defektdensiteten for 150 mm og 200 mm epitaksiale wafere kan kontrolleres inden for 0,3 partikler/cm2, hvilket er et fremragende niveau for den samme type udstyr. Kontrolniveauet for fatal defektdensitet for 150 mm epitaksiale wafere er bedre end for 200 mm epitaksiale wafere. Dette skyldes, at substratforberedelsesprocessen for 150 mm er mere moden end for 200 mm, substratkvaliteten er bedre, og urenhedskontrolniveauet for 150 mm grafitreaktionskammer er bedre.

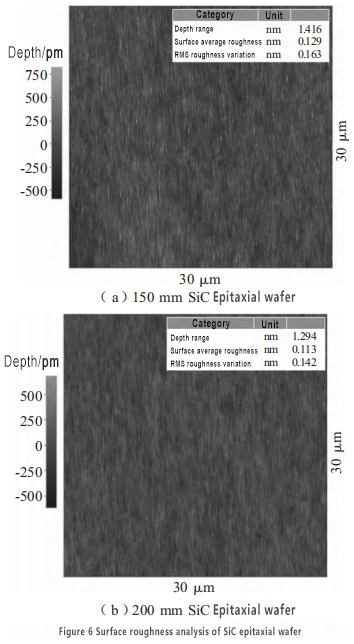

2.4 Epitaksial waferoverfladeruhed

Figur 6 viser AFM-billeder af overfladen på 150 mm og 200 mm SiC epitaksiale wafere. Det kan ses ud fra figuren, at overfladerodens middelkvadratruhed Ra for 150 mm og 200 mm epitaksiale wafere er henholdsvis 0,129 nm og 0,113 nm, og overfladen af det epitaksiale lag er glat uden tydelige makrotrin-aggregeringsfænomener. Dette fænomen viser, at væksten af det epitaksiale lag altid opretholder trinvis flow-væksttilstand under hele den epitaksiale proces, og der forekommer ingen trinvis aggregering. Det kan ses, at ved at bruge den optimerede epitaksiale vækstproces kan glatte epitaksiale lag opnås på 150 mm og 200 mm lavvinkelsubstrater.

3 Konklusion

De 150 mm og 200 mm 4H-SiC homogene epitaksiale wafere blev med succes fremstillet på indenlandske substrater ved hjælp af det egenudviklede 200 mm SiC epitaksiale vækstudstyr, og den homogene epitaksiale proces, der er egnet til 150 mm og 200 mm, blev udviklet. Den epitaksiale væksthastighed kan være større end 60 μm/t. Samtidig med at kravene til højhastighedsepitaksi opfyldes, er den epitaksiale waferkvalitet fremragende. Tykkelsesensartetheden af de 150 mm og 200 mm SiC epitaksiale wafere kan kontrolleres inden for 1,5%, koncentrationsensartetheden er mindre end 3%, den fatale defektdensitet er mindre end 0,3 partikler/cm2, og den epitaksiale overfladeruhed (root mean square Ra) er mindre end 0,15 nm. Kerneprocesindikatorerne for de epitaksiale wafere er på et avanceret niveau i branchen.

Kilde: Specialudstyr i den elektroniske industri

Forfatter: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. forskningsinstitut for Kinas elektronikteknologigruppe, Changsha, Hunan 410111)

Opslagstidspunkt: 4. september 2024