Tyndfilmsaflejring er at belægge et lag film på halvlederens primære substratmateriale. Denne film kan være lavet af forskellige materialer, såsom isolerende forbindelser som siliciumdioxid, halvlederpolysilicium, metalkobber osv. Det udstyr, der anvendes til belægning, kaldes tyndfilmsaflejringsudstyr.

Fra et halvlederchipproduktionsperspektiv er den placeret i frontend-processen.

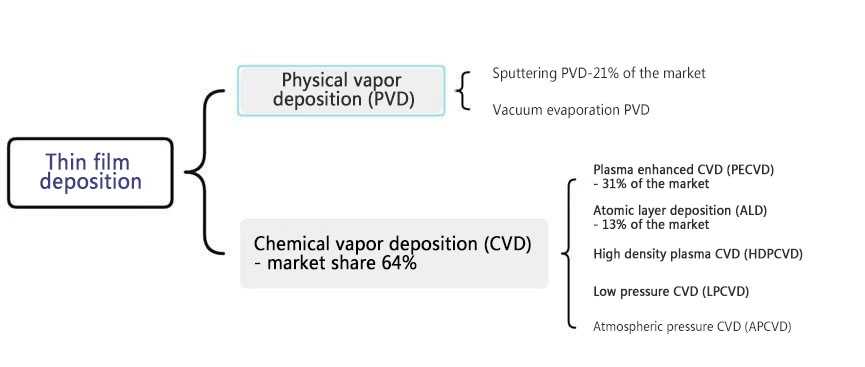

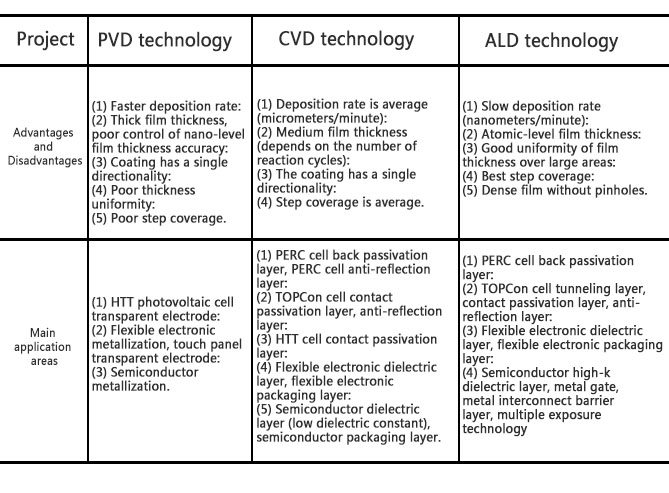

Tyndfilmsforberedelsesprocessen kan opdeles i to kategorier i henhold til dens filmdannelsesmetode: fysisk dampaflejring (PVD) og kemisk dampaflejring(CVD), hvoraf CVD-procesudstyr tegner sig for en højere andel.

Fysisk dampaflejring (PVD) refererer til fordampning af overfladen af materialekilden og aflejring på substratets overflade gennem lavtryksgas/plasma, herunder fordampning, sputtering, ionstråle osv.;

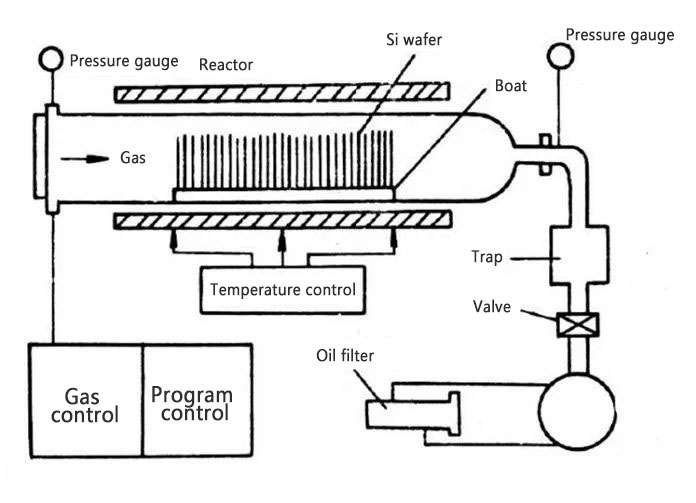

Kemisk dampaflejring (CVD) refererer til processen med at aflejre en fast film på overfladen af en siliciumwafer gennem en kemisk reaktion af en gasblanding. I henhold til reaktionsbetingelserne (tryk, forstadium) er det opdelt i atmosfærisk trykCVD(APCVD), lavt trykCVD(LPCVD), plasmaforstærket CVD (PECVD), højdensitetsplasma-CVD (HDPCVD) og atomlagsaflejring (ALD).

LPCVD: LPCVD har bedre trindækningsevne, god kontrol over sammensætning og struktur, høj aflejringshastighed og -output og reducerer i høj grad kilden til partikelforurening. Ved at bruge varmeudstyr som varmekilde til at opretholde reaktionen er temperaturkontrol og gastryk meget vigtigt. Anvendes i vid udstrækning i polylagsfremstilling af TopCon-celler.

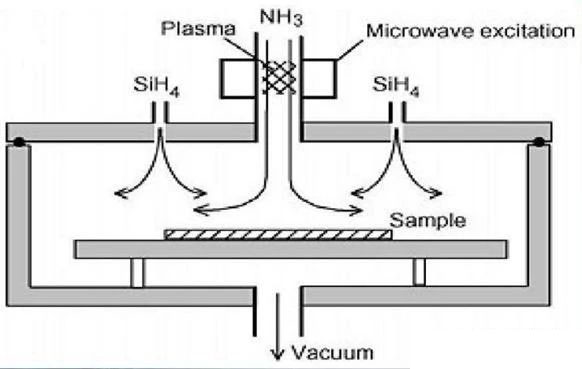

PECVD: PECVD er afhængig af plasma genereret ved radiofrekvensinduktion for at opnå lav temperatur (mindre end 450 grader) i tyndfilmsaflejringsprocessen. Lavtemperaturaflejring er dens største fordel, hvorved man sparer energi, reducerer omkostninger, øger produktionskapaciteten og reducerer levetidshenfaldet af minoritetsbærere i siliciumwafere forårsaget af høj temperatur. Det kan anvendes til processer i forskellige celler såsom PERC, TOPCON og HJT.

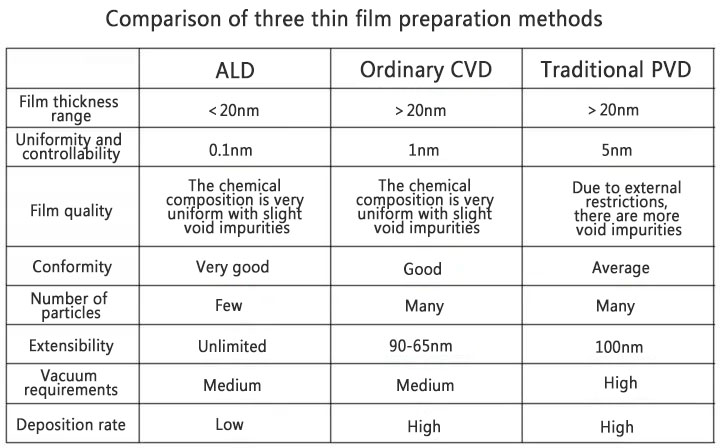

ALD: God filmensartethed, tæt og uden huller, gode trindækningsegenskaber, kan udføres ved lav temperatur (stuetemperatur -400 ℃), kan enkelt og præcist kontrollere filmtykkelsen, er bredt anvendelig på substrater af forskellige former og behøver ikke at kontrollere ensartetheden af reaktantstrømmen. Ulempen er dog, at filmdannelseshastigheden er langsom. Såsom det lysudstrålende zinksulfidlag (ZnS), der bruges til at producere nanostrukturerede isolatorer (Al2O3/TiO2) og tyndfilms-elektroluminescerende displays (TFEL).

Atomlagsaflejring (ALD) er en vakuumbelægningsproces, der danner en tynd film på overfladen af et substrat lag for lag i form af et enkelt atomlag. Allerede i 1974 udviklede den finske materialefysiker Tuomo Suntola denne teknologi og vandt Millennium Technology Award på 1 million euro. ALD-teknologi blev oprindeligt brugt til fladskærms-elektroluminescerende displays, men den blev ikke udbredt. Det var først i begyndelsen af det 21. århundrede, at ALD-teknologi begyndte at blive taget i brug i halvlederindustrien. Ved at fremstille ultratynde højdielektriske materialer til erstatning for traditionelt siliciumoxid løste den med succes problemet med lækstrøm forårsaget af reduktionen af linjebredden på felteffekttransistorer, hvilket fik Moores lov til at udvikle sig yderligere mod mindre linjebredder. Dr. Tuomo Suntola sagde engang, at ALD kan øge integrationstætheden af komponenter betydeligt.

Offentlige data viser, at ALD-teknologien blev opfundet af Dr. Tuomo Suntola fra PICOSUN i Finland i 1974 og er blevet industrialiseret i udlandet, såsom den højdielektriske film i 45/32 nanometer-chippen udviklet af Intel. I Kina introducerede mit land ALD-teknologi mere end 30 år senere end udlandet. I oktober 2010 var PICOSUN i Finland og Fudan Universitet vært for det første indenlandske akademiske ALD-udvekslingsmøde, hvor ALD-teknologi blev introduceret til Kina for første gang.

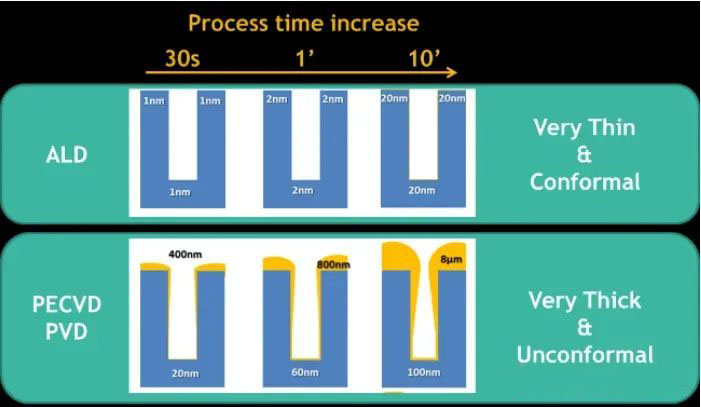

Sammenlignet med traditionel kemisk dampaflejring (CVD) og fysisk dampaflejring (PVD) er fordelene ved ALD fremragende tredimensionel konformitet, ensartethed af store filmarealer og præcis tykkelseskontrol, som er egnede til dyrkning af ultratynde film på komplekse overfladeformer og strukturer med højt aspektforhold.

—Datakilde: Mikro-nano-behandlingsplatform på Tsinghua Universitet—

I post-Moore-æraen er kompleksiteten og procesvolumenet i waferproduktionen blevet betydeligt forbedret. Tager vi logikchips som eksempel, er kravene til belægningstykkelse og præcisionskontrol højere med stigningen i antallet af produktionslinjer med processer under 45 nm, især produktionslinjer med processer på 28 nm og derunder. Efter introduktionen af multipel eksponeringsteknologi er antallet af ALD-procestrin og det nødvendige udstyr steget betydeligt; inden for hukommelseschips har den almindelige fremstillingsproces udviklet sig fra 2D NAND til 3D NAND-struktur, antallet af interne lag er fortsat med at stige, og komponenterne har gradvist præsenteret strukturer med høj densitet og højt aspektforhold, og ALD's vigtige rolle er begyndt at vise sig. Set i lyset af den fremtidige udvikling af halvledere vil ALD-teknologi spille en stadig vigtigere rolle i post-Moore-æraen.

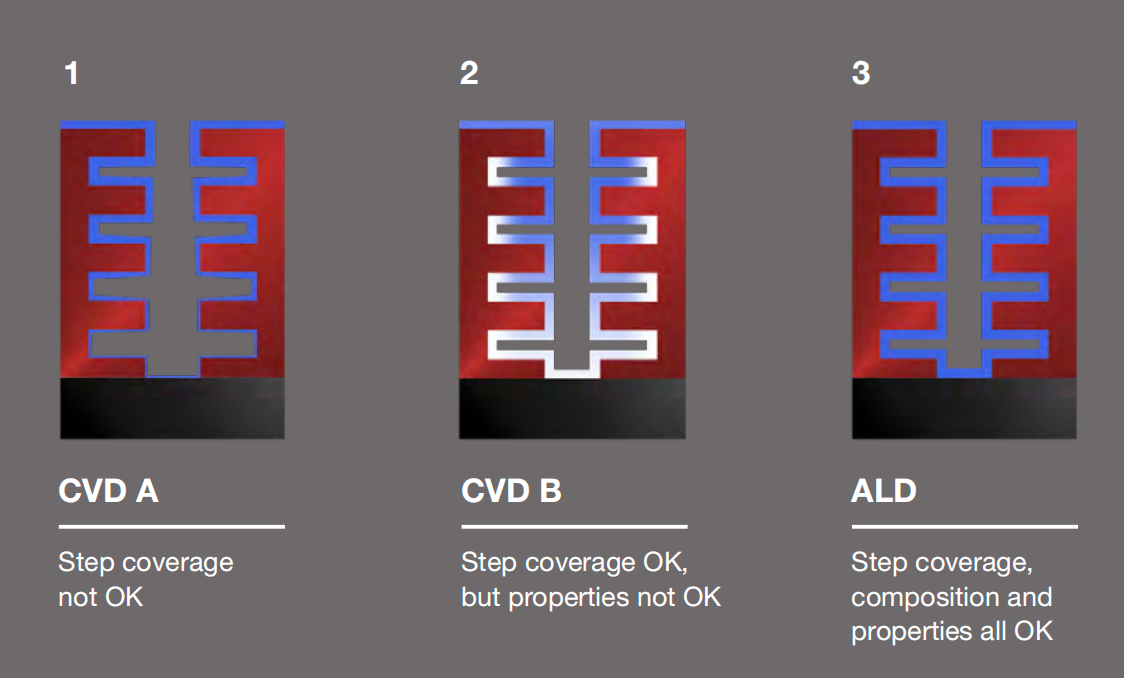

For eksempel er ALD den eneste aflejringsteknologi, der kan opfylde kravene til dækning og filmydelse for komplekse 3D-stablede strukturer (såsom 3D-NAND). Dette kan tydeligt ses i figuren nedenfor. Filmen, der er aflejret i CVD A (blå), dækker ikke den nederste del af strukturen fuldstændigt; selvom der foretages nogle procesjusteringer af CVD (CVD B) for at opnå dækning, er filmens ydeevne og kemiske sammensætning af det nederste område meget dårlig (hvidt område i figuren); i modsætning hertil viser brugen af ALD-teknologi fuldstændig filmdækning, og der opnås høj kvalitet og ensartede filmegenskaber i alle områder af strukturen.

—-Billede Fordele ved ALD-teknologi sammenlignet med CVD (Kilde: ASM)—-

Selvom CVD stadig har den største markedsandel på kort sigt, er ALD blevet en af de hurtigst voksende dele af markedet for waferfabrikationsudstyr. På dette ALD-marked med stort vækstpotentiale og en nøglerolle i chipproduktion er ASM en førende virksomhed inden for ALD-udstyr.

Opslagstidspunkt: 12. juni 2024