2 Experimentální výsledky a diskuse

2.1Epitaxní vrstvatloušťka a rovnoměrnost

Tloušťka epitaxní vrstvy, koncentrace dopingu a uniformita jsou jedním z klíčových ukazatelů pro posouzení kvality epitaxních destiček. Přesně kontrolovatelná tloušťka, koncentrace dopingu a uniformita v rámci destičky jsou klíčem k zajištění výkonu a konzistence.Výkonové součástky SiC, a tloušťka epitaxní vrstvy a rovnoměrnost koncentrace dopování jsou také důležitými základy pro měření procesní způsobilosti epitaxního zařízení.

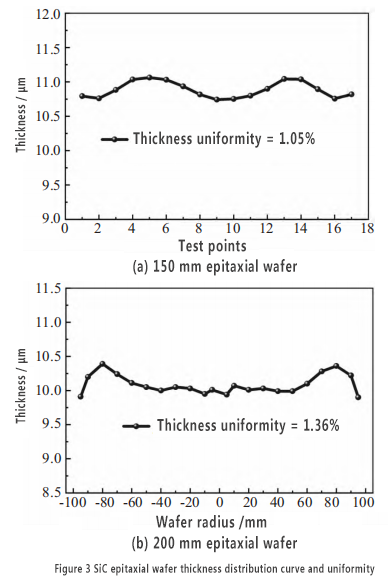

Obrázek 3 ukazuje křivku rovnoměrnosti a rozložení tloušťky pro 150 mm a 200 mmSiC epitaxní destičkyZ obrázku je patrné, že křivka rozložení tloušťky epitaxní vrstvy je symetrická kolem středového bodu destičky. Doba epitaxního procesu je 600 s, průměrná tloušťka epitaxní vrstvy 150mm epitaxní destičky je 10,89 µm a rovnoměrnost tloušťky je 1,05 %. Výpočtem je epitaxní rychlost růstu 65,3 µm/h, což je typická úroveň rychlého epitaxního procesu. Při stejné době epitaxního procesu je tloušťka epitaxní vrstvy 200mm epitaxní destičky 10,10 µm, rovnoměrnost tloušťky je do 1,36 % a celková rychlost růstu je 60,60 µm/h, což je o něco méně než rychlost epitaxního růstu 150mm. Je to proto, že při proudění zdroje křemíku a zdroje uhlíku z reakční komory proti proudu přes povrch destičky k reakční komorě za ní dochází ke zjevným ztrátám. Plyn proudí povrchem destičky o průměru 200 mm po delší vzdálenost a spotřeba zdrojového plynu je větší. Za podmínky, že se destička neustále otáčí, je celková tloušťka epitaxní vrstvy tenčí, takže rychlost růstu je pomalejší. Celkově je rovnoměrnost tloušťky epitaxních destiček o průměru 150 mm a 200 mm vynikající a procesní kapacita zařízení splňuje požadavky na vysoce kvalitní zařízení.

2.2 Koncentrace a uniformita dopování epitaxní vrstvy

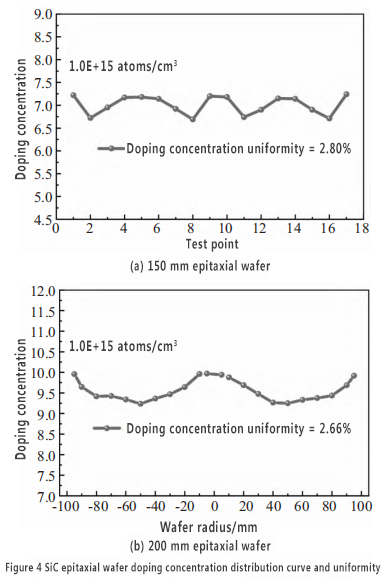

Obrázek 4 ukazuje rovnoměrnost koncentrace dopingu a rozložení křivky pro 150 mm a 200 mm.SiC epitaxní destičkyJak je patrné z obrázku, křivka rozložení koncentrace na epitaxní destičce má zjevnou symetrii vzhledem ke středu destičky. Rovnoměrnost koncentrace dopování epitaxních vrstev o tloušťce 150 mm a 200 mm je 2,80 %, respektive 2,66 %, což lze regulovat s přesností na 3 %, což je vynikající úroveň pro podobná mezinárodní zařízení. Křivka koncentrace dopování epitaxní vrstvy je rozložena ve tvaru „W“ podél směru průměru, který je určen především proudovým polem horizontální epitaxní pece s horkou stěnou, protože směr proudění vzduchu v horizontální epitaxní růstové peci je od vstupního konce vzduchu (proti proudu) a proudí ven z konce po proudu laminárně přes povrch destičky; Protože je rychlost „úbytku zdroje uhlíku (C2H4) v průběhu destičky vyšší než u zdroje křemíku (TCS), při otáčení destičky se skutečný poměr C/Si na povrchu destičky postupně snižuje od okraje ke středu (zdroj uhlíku ve středu je menší). Podle „teorie kompetitivní polohy“ C a N se koncentrace dopingu ve středu destičky postupně snižuje směrem k okraji. Aby se dosáhlo vynikající rovnoměrnosti koncentrace, přidává se během epitaxního procesu okrajový N2 jako kompenzace, aby se zpomalil pokles koncentrace dopingu od středu k okraji, takže konečná křivka koncentrace dopingu má tvar „W“.

2.3 Defekty epitaxní vrstvy

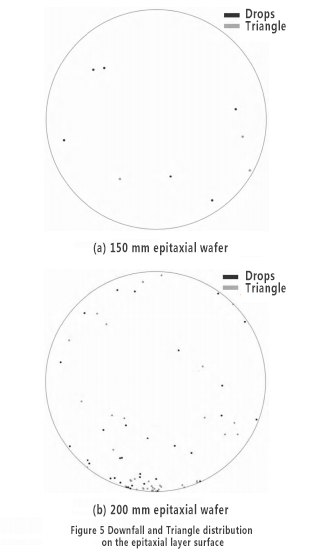

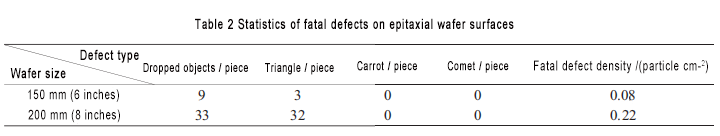

Kromě tloušťky a koncentrace dopingu je úroveň kontroly defektů epitaxní vrstvy také klíčovým parametrem pro měření kvality epitaxních destiček a důležitým ukazatelem procesní způsobilosti epitaxního zařízení. Ačkoli SBD a MOSFET mají odlišné požadavky na defekty, zjevnější defekty povrchové morfologie, jako jsou kapkové defekty, trojúhelníkové defekty, mrkvové defekty, kometové defekty atd., jsou definovány jako killer defekty zařízení SBD a MOSFET. Pravděpodobnost selhání čipů obsahujících tyto defekty je vysoká, takže kontrola počtu killer defektů je nesmírně důležitá pro zlepšení výtěžnosti čipů a snížení nákladů. Obrázek 5 ukazuje rozložení killer defektů epitaxních destiček SiC o průměru 150 mm a 200 mm. Za podmínky, že neexistuje žádná zjevná nerovnováha v poměru C/Si, lze mrkvové a kometové defekty v podstatě eliminovat, zatímco kapkové a trojúhelníkové defekty souvisí s kontrolou čistoty během provozu epitaxního zařízení, úrovní nečistot grafitových částí v reakční komoře a kvalitou substrátu. Z tabulky 2 je patrné, že hustotu fatálních defektů u epitaxních destiček o průměru 150 mm a 200 mm lze regulovat v rozmezí 0,3 částic/cm2, což je pro stejný typ zařízení vynikající úroveň. Úroveň regulace hustoty fatálních defektů u epitaxní destičky o průměru 150 mm je lepší než u epitaxní destičky o průměru 200 mm. Je to proto, že proces přípravy substrátu o průměru 150 mm je vyspělejší než u substrátu o průměru 200 mm, kvalita substrátu je lepší a úroveň regulace nečistot u grafitové reakční komory o průměru 150 mm je lepší.

2.4 Drsnost povrchu epitaxní destičky

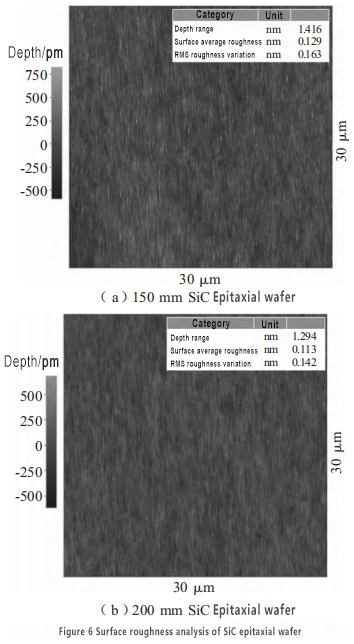

Obrázek 6 ukazuje AFM snímky povrchu epitaxních destiček SiC o průměru 150 mm a 200 mm. Z obrázku je patrné, že drsnost povrchu Ra epitaxních destiček o průměru 150 mm a 200 mm je 0,129 nm, respektive 0,113 nm, a povrch epitaxní vrstvy je hladký bez zjevného jevu makroskopické agregace. Tento jev ukazuje, že růst epitaxní vrstvy si během celého epitaxního procesu vždy udržuje režim stupňovitého růstu a nedochází k žádné stupňovité agregaci. Je vidět, že použitím optimalizovaného epitaxního růstového procesu lze získat hladké epitaxní vrstvy na substrátech s nízkým úhlem náběhu o průměru 150 mm a 200 mm.

3 Závěr

Homogenní epitaxní destičky 4H-SiC o průměru 150 mm a 200 mm byly úspěšně připraveny na domácích substrátech s použitím vlastního vyvinutého zařízení pro epitaxní růst SiC o průměru 200 mm a byl vyvinut homogenní epitaxní proces vhodný pro 150 mm a 200 mm. Rychlost epitaxního růstu může být vyšší než 60 μm/h. Při splnění požadavků na vysokorychlostní epitaxi je kvalita epitaxních destiček vynikající. Rovnoměrnost tloušťky epitaxních destiček SiC o průměru 150 mm a 200 mm lze regulovat v rozmezí 1,5 %, rovnoměrnost koncentrace je menší než 3 %, hustota fatálních defektů je menší než 0,3 částic/cm2 a střední kvadratická drsnost epitaxního povrchu Ra je menší než 0,15 nm. Hlavní procesní ukazatele epitaxních destiček jsou na pokročilé úrovni v oboru.

Zdroj: Speciální vybavení pro elektronický průmysl

Autor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. výzkumný ústav společnosti China Electronics Technology Group Corporation, Changsha, Hunan 410111)

Čas zveřejnění: 4. září 2024