Печ для росту крышталяў з'яўляецца асноўным абсталяваннем длякарбід крэмніюрост крышталяў. Гэта падобна на традыцыйную печ для росту крышталяў крышталічнага крэмнію. Канструкцыя печы не вельмі складаная. Яна ў асноўным складаецца з корпуса печы, сістэмы нагрэву, механізму перадачы шпулькі, сістэмы збору і вымярэння вакууму, сістэмы газавага тракту, сістэмы астуджэння, сістэмы кіравання і г.д. Цеплавое поле і ўмовы працэсу вызначаюць ключавыя паказчыкікрышталь карбіду крэмніютакія як якасць, памер, праводнасць і гэтак далей.

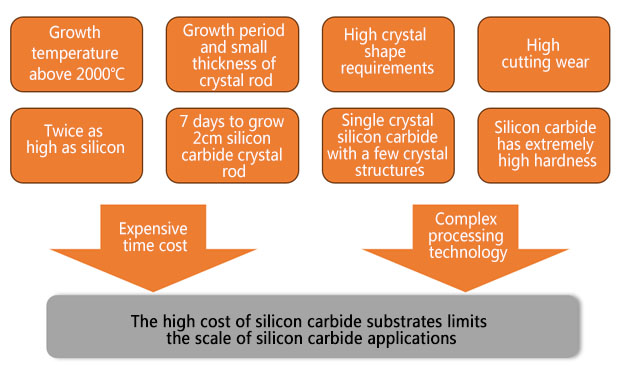

З аднаго боку, тэмпература падчас ростукрышталь карбіду крэмніювельмі высокі і не паддаецца кантролю. Таму асноўная цяжкасць заключаецца ў самым працэсе. Асноўныя цяжкасці наступныя:

(1) Цяжкасці ў кіраванні цеплавым полем:

Маніторынг замкнёнай высокатэмпературнай паражніны складаны і некантралюемы. У адрозненне ад традыцыйнага абсталявання для вырошчвання крышталяў на аснове крэмнію з высокай ступенню аўтаматызацыі і назіральным і кіраваным працэсам росту крышталяў, крышталі карбіду крэмнію растуць у замкнёнай прасторы пры высокай тэмпературы вышэй за 2000℃, і тэмпература росту павінна дакладна кантралявацца падчас вытворчасці, што ўскладняе кантроль тэмпературы;

(2) Цяжкасці ў кантролі крышталічнай формы:

Мікратрубкі, паліморфныя ўключэнні, дыслакацыі і іншыя дэфекты схільныя да ўзнікнення ў працэсе росту, і яны ўзаемаадносна ўзаемна ўплываюць і развіваюцца. Мікратрубкі (МТ) — гэта дэфекты скразнога тыпу памерам ад некалькіх мікронаў да дзясяткаў мікронаў, якія з'яўляюцца дэфектамі-забойцамі прылад. Монакрышталі карбіду крэмнію ўключаюць больш за 200 розных крышталічных формаў, але толькі некалькі крышталічных структур (тыпу 4H) з'яўляюцца паўправадніковымі матэрыяламі, неабходнымі для вытворчасці. Падчас працэсу росту лёгка адбываецца трансфармацыя крышталічнай формы, што прыводзіць да дэфектаў паліморфных уключэнняў. Таму неабходна дакладна кантраляваць такія параметры, як суадносіны крэмнію і вугляроду, градыент тэмпературы росту, хуткасць росту крышталяў і ціск паветранага патоку. Акрамя таго, у цеплавым полі росту монакрышталяў карбіду крэмнію існуе градыент тэмпературы, які прыводзіць да ўнутранага напружання і ўзнікнення дыслакацый (дыслакацыя базальнай плоскасці BPD, шрубавая дыслакацыя TSD, краёвая дыслакацыя TED) падчас працэсу росту крышталяў, тым самым уплываючы на якасць і прадукцыйнасць наступнай эпітаксіі і прылад.

(3) Складаны допінг-кантроль:

Увядзенне знешніх прымешак павінна строга кантралявацца, каб атрымаць праводны крышталь з накіраваным легаваннем;

(4) Павольны тэмп росту:

Тэмпы росту карбіду крэмнію вельмі павольныя. Традыцыйным крэмніевым матэрыялам патрабуецца ўсяго 3 дні, каб вырасці ў крышталічны стрыжань, у той час як крышталічныя стрыжні з карбіду крэмнію — 7 дзён. Гэта прыводзіць да натуральна ніжэйшай эфектыўнасці вытворчасці карбіду крэмнію і вельмі абмежаванай вытворчасці.

З іншага боку, параметры эпітаксіяльнага росту карбіду крэмнію надзвычай патрабавальныя, у тым ліку герметычнасць абсталявання, стабільнасць ціску газу ў рэакцыйнай камеры, дакладны кантроль часу ўводу газу, дакладнасць суадносін газаў і строгае кіраванне тэмпературай нанясення. У прыватнасці, з паляпшэннем узроўню супраціўлення напружання прылады значна ўзрасла складанасць кантролю параметраў ядра эпітаксіяльнай пласціны. Акрамя таго, з павелічэннем таўшчыні эпітаксіяльнага пласта яшчэ адной сур'ёзнай праблемай стала кіраванне аднастайнасцю супраціўлення і зніжэнне шчыльнасці дэфектаў пры аднастайнасці таўшчыні. У электрыфікаванай сістэме кіравання неабходна інтэграваць высокадакладныя датчыкі і прывады, каб забяспечыць дакладнае і стабільнае рэгуляванне розных параметраў. У той жа час аптымізацыя алгарытму кіравання таксама мае вырашальнае значэнне. Ён павінен мець магчымасць карэктаваць стратэгію кіравання ў рэжыме рэальнага часу ў адпаведнасці з сігналам зваротнай сувязі, каб адаптавацца да розных змен у працэсе эпітаксіяльнага росту карбіду крэмнію.

Асноўныя цяжкасці ўпадкладка з карбіду крэмніювытворчасць:

Час публікацыі: 07 чэрвеня 2024 г.