У цяперашні час,карбід крэмнію (SiC)— гэта цеплаправодны керамічны матэрыял, які актыўна вывучаецца ў краіне і за мяжой. Тэарэтычная цеплаправоднасць SiC вельмі высокая, і некаторыя крышталічныя формы могуць дасягаць 270 Вт/мК, што ўжо з'яўляецца лідэрам сярод неправодных матэрыялаў. Напрыклад, прымяненне цеплаправоднасці SiC можна ўбачыць у матэрыялах падкладак паўправадніковых прылад, керамічных матэрыялах з высокай цеплаправоднасцю, награвальніках і награвальных пласцінах для апрацоўкі паўправаднікоў, матэрыялах капсул для ядзернага паліва і газавых ушчыльняльных кольцах для кампрэсарных помпаў.

Ужываннекарбід крэмніюу паўправадніковай галіне

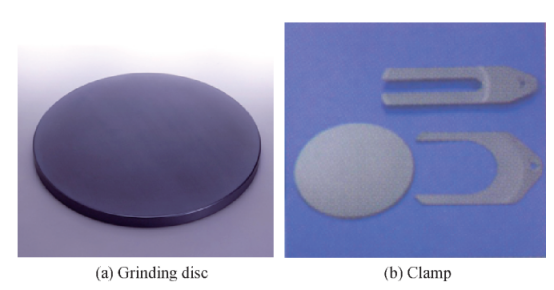

Шліфавальныя дыскі і прыстасаванні з'яўляюцца важным тэхналагічным абсталяваннем для вытворчасці крэмніевых пласцін у паўправадніковай прамысловасці. Калі шліфавальны дыск выраблены з чыгуну або вугляродзістай сталі, яго тэрмін службы кароткі, а каэфіцыент цеплавога пашырэння вялікі. Падчас апрацоўкі крэмніевых пласцін, асабліва пры хуткасным шліфаванні або паліраванні, з-за зносу і цеплавой дэфармацыі шліфавальнага дыска цяжка гарантаваць плоскасць і паралельнасць крэмніевай пласціны. Шліфавальны дыск, выраблены зкарбідкрэмніевая керамікамае нізкі знос дзякуючы высокай цвёрдасці, а каэфіцыент цеплавога пашырэння ў асноўным такі ж, як і ў крэмніевых пласцін, таму яго можна шліфаваць і паліраваць з высокай хуткасцю.

Акрамя таго, пры вытворчасці крэмніевых пласцін яны павінны праходзіць высокатэмпературную тэрмічную апрацоўку і часта транспартуюцца з выкарыстаннем прыстасаванняў з карбіду крэмнію. Яны тэрмаўстойлівыя і неразбуральныя. На паверхню можна наносіць алмазападобнае вугляроднае (DLC) і іншыя пакрыцці, каб палепшыць прадукцыйнасць, паменшыць пашкоджанне пласцін і прадухіліць распаўсюджванне забруджвання.

Акрамя таго, як прадстаўнікі шыроказонных паўправадніковых матэрыялаў трэцяга пакалення, монакрышталічныя матэрыялы на аснове карбіду крэмнію валодаюць такімі ўласцівасцямі, як вялікая шырыня забароненай зоны (прыкладна ў 3 разы большая, чым у Si), высокая цеплаправоднасць (прыкладна ў 3,3 разы большая, чым у Si, або ў 10 разоў большая, чым у GaAs), высокая хуткасць міграцыі электронаў (прыкладна ў 2,5 разы большая, чым у Si) і высокае электрычнае поле прабою (прыкладна ў 10 разоў большая, чым у Si, або ў 5 разоў большая, чым у GaAs). Прылады на аснове SiC кампенсуюць недахопы традыцыйных паўправадніковых матэрыялаў у практычных ужываннях і паступова становяцца асноўнымі відамі сілавых паўправаднікоў.

Попыт на кераміку з карбіду крэмнію з высокай цеплаправоднасцю рэзка ўзрос

З пастаянным развіццём навукі і тэхналогій попыт на прымяненне карбід-крэмніевай керамікі ў паўправадніковай галіне рэзка ўзрос, і высокая цеплаправоднасць з'яўляецца ключавым паказчыкам для яе прымянення ў кампанентах абсталявання для вытворчасці паўправаднікоў. Таму вельмі важна ўзмацніць даследаванні ў галіне высокацеплаправоднай карбід-крэмніевай керамікі. Зніжэнне ўтрымання кіслароду ў рашотцы, паляпшэнне шчыльнасці і разумнае рэгуляванне размеркавання другой фазы ў рашотцы з'яўляюцца асноўнымі метадамі паляпшэння цеплаправоднасці карбід-крэмніевай керамікі.

У цяперашні час у маёй краіне праводзіцца няшмат даследаванняў па кераміцы з карбіду крэмнію з высокай цеплаправоднасцю, і ўсё яшчэ існуе вялікі разрыў у параўнанні з сусветным узроўнем. Будучыя напрамкі даследаванняў ўключаюць:

● Умацаванне даследаванняў працэсу падрыхтоўкі керамічнага парашка карбіду крэмнію. Падрыхтоўка высокачыстага парашка карбіду крэмнію з нізкім утрыманнем кіслароду з'яўляецца асновай для падрыхтоўкі керамікі з карбіду крэмнію з высокай цеплаправоднасцю;

● Умацаванне выбару дапаможных рэчываў для спякання і адпаведных тэарэтычных даследаванняў;

●Умацаваць даследаванні і распрацоўкі высакаякаснага абсталявання для спякання. Рэгуляванне працэсу спякання для атрымання прымальнай мікраструктуры з'яўляецца неабходнай умовай для атрымання карбід-крэмніевай керамікі з высокай цеплаправоднасцю.

Мерапрыемствы па паляпшэнні цеплаправоднасці карбідкрэмніевай керамікі

Ключом да паляпшэння цеплаправоднасці керамікі SiC з'яўляецца зніжэнне частаты рассейвання фанонаў і павелічэнне даўжыні свабоднага прабегу фанонаў. Цеплаправоднасць SiC будзе эфектыўна палепшана за кошт зніжэння парыстасці і шчыльнасці межаў зерняў керамікі SiC, паляпшэння чысціні межаў зерняў SiC, памяншэння прымешак або дэфектаў рашоткі SiC і павелічэння носьбіта цеплаправоднасці ў SiC. У цяперашні час аптымізацыя тыпу і ўтрымання дапаможных рэчываў для спякання і высокатэмпературная тэрмічная апрацоўка з'яўляюцца асноўнымі мерамі паляпшэння цеплаправоднасці керамікі SiC.

① Аптымізацыя тыпу і зместу дапаможных рэчываў для спякання

Пры падрыхтоўцы керамікі SiC з высокай цеплаправоднасцю часта дадаюць розныя спякальныя дабаўкі. Сярод іх тып і ўтрыманне спякальных дабавак аказваюць вялікі ўплыў на цеплаправоднасць керамікі SiC. Напрыклад, элементы Al або O ў спякальных дабавках сістэмы Al2O3 лёгка раствараюцца ў рашотцы SiC, што прыводзіць да ўтварэння вакансій і дэфектаў, што прыводзіць да павелічэння частаты рассейвання фанонаў. Акрамя таго, калі ўтрыманне спякальных дабавак нізкае, матэрыял цяжка спякаць і ўшчыльняць, а высокае ўтрыманне спякальных дабавак прывядзе да павелічэння прымешак і дэфектаў. Празмерная колькасць спякальных дабавак у вадкай фазе таксама можа перашкаджаць росту зерняў SiC і памяншаць сярэднюю даўжыню свабоднага прабегу фанонаў. Такім чынам, для падрыхтоўкі керамікі SiC з высокай цеплаправоднасцю неабходна максімальна знізіць утрыманне спякальных дабавак, выконваючы патрабаванні да шчыльнасці спякання, і паспрабаваць выбраць спякальныя дабаўкі, якія цяжка раствараюцца ў рашотцы SiC.

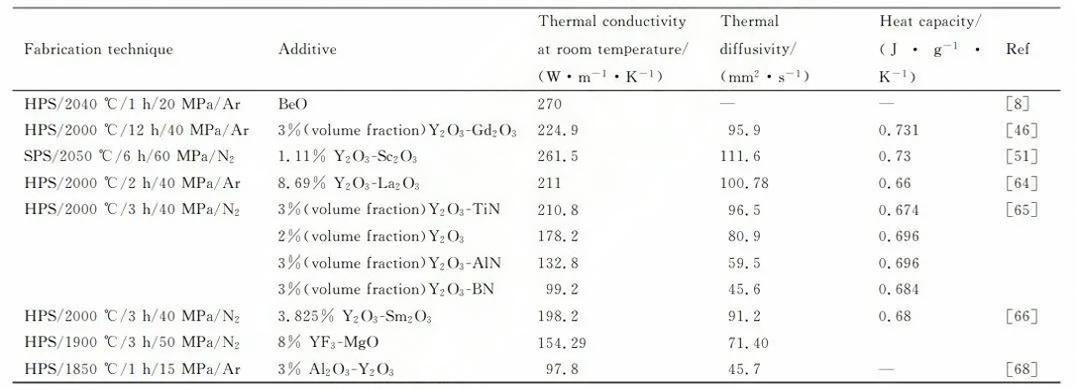

*Цеплавыя ўласцівасці керамікі SiC пры даданні розных дабавак для спякання

У цяперашні час гарачапрэсаваная кераміка SiC, спечаная з BeO ў якасці дапаможнага рэчыва для спякання, мае максімальную цеплаправоднасць пры пакаёвай тэмпературы (270 Вт·м-1·К-1). Аднак BeO з'яўляецца высокатаксічным і канцэрагенным матэрыялам, і не падыходзіць для шырокага прымянення ў лабараторыях або прамысловых галінах. Найніжэйшая эўтэктычная кропка сістэмы Y2O3-Al2O3 складае 1760℃, што з'яўляецца распаўсюджаным дапаможным рэчывам для спякання керамікі SiC у вадкай фазе. Аднак, паколькі Al3+ лёгка раствараецца ў рашотцы SiC, пры выкарыстанні гэтай сістэмы ў якасці дапаможнага рэчыва для спякання цеплаправоднасць керамікі SiC пры пакаёвай тэмпературы складае менш за 200 Вт·м-1·К-1.

Такія рэдказямельныя элементы, як Y, Sm, Sc, Gd і La, не лёгка растваральныя ў рашотцы SiC і маюць высокую сроднасць да кіслароду, што можа эфектыўна зніжаць утрыманне кіслароду ў рашотцы SiC. Такім чынам, сістэма Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) з'яўляецца распаўсюджаным дапаможным рэчывам для спякання пры падрыхтоўцы керамікі SiC з высокай цеплаправоднасцю (>200 Вт·м-1·K-1). У якасці прыкладу дапаможнага рэчыва для спякання сістэмы Y2O3-Sc2O3 відаць, што значэнне адхілення іонаў Y3+ і Si4+ вялікае, і яны не ператвараюцца ў цвёрды раствор. Растваральнасць Sc у чыстым SiC пры тэмпературы 1800~2600℃ невялікая, прыкладна (2~3)×1017 атамаў·см-3.

② Высокатэмпературная тэрмічная апрацоўка

Высокатэмпературная тэрмічная апрацоўка керамікі SiC спрыяе ліквідацыі дэфектаў рашоткі, дыслакацый і рэшткавых напружанняў, стымулюе структурнае пераўтварэнне некаторых аморфных матэрыялаў у крышталі і аслабляе эфект рассейвання фанонаў. Акрамя таго, высокатэмпературная тэрмічная апрацоўка можа эфектыўна спрыяць росту зерняў SiC і, у канчатковым выніку, паляпшаць цеплавыя ўласцівасці матэрыялу. Напрыклад, пасля высокатэмпературнай тэрмічнай апрацоўкі пры 1950°C каэфіцыент цеплавой дыфузіі керамікі SiC павялічыўся з 83,03 мм2·с-1 да 89,50 мм2·с-1, а цеплаправоднасць пры пакаёвай тэмпературы павялічылася з 180,94 Вт·м-1·К-1 да 192,17 Вт·м-1·К-1. Высокатэмпературная тэрмічная апрацоўка эфектыўна паляпшае здольнасць дабаўкі для спякання на паверхні і рашотцы SiC да дэаксідацыі, а таксама робіць сувязь паміж зернямі SiC больш трывалай. Пасля высокатэмпературнай тэрмічнай апрацоўкі цеплаправоднасць керамікі SiC пры пакаёвай тэмпературы значна паляпшаецца.

Час публікацыі: 24 кастрычніка 2024 г.