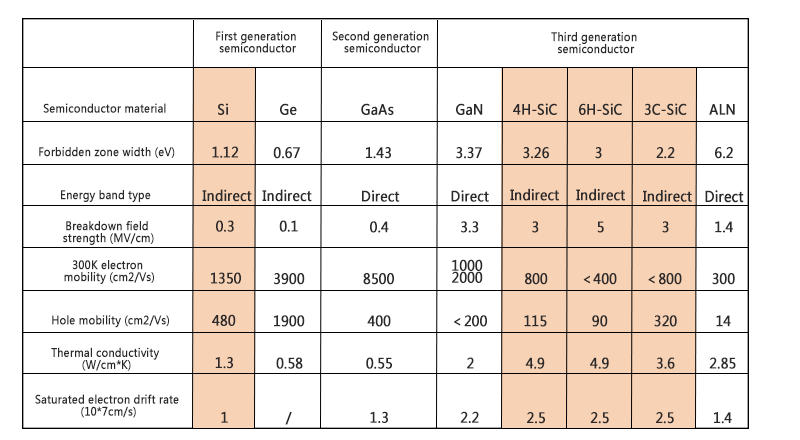

يُمثل السيليكون التقليدي (Si) والجرمانيوم (Ge) الجيل الأول من مواد أشباه الموصلات، وهما أساس تصنيع الدوائر المتكاملة. ويُستخدمان على نطاق واسع في الترانزستورات والكاشفات منخفضة الجهد والتردد والطاقة. ويُصنع أكثر من 90% من منتجات أشباه الموصلات من مواد أساسها السيليكون؛

تُمثَّل مواد أشباه الموصلات من الجيل الثاني بزرنيخيد الغاليوم (GaAs)، وفوسفيد الإنديوم (InP)، وفوسفيد الغاليوم (GaP). وبالمقارنة مع الأجهزة القائمة على السيليكون، تتميز هذه المواد بخواص بصرية إلكترونية عالية التردد والسرعة، وتُستخدم على نطاق واسع في مجالي الإلكترونيات البصرية والإلكترونيات الدقيقة.

يمثل الجيل الثالث من المواد شبه الموصلة مواد ناشئة مثل كربيد السيليكون (SiC)، ونتريد الغاليوم (GaN)، وأكسيد الزنك (ZnO)، والماس (C)، ونتريد الألومنيوم (AlN).

كربيد السيليكونمادة أساسية مهمة لتطوير صناعة أشباه الموصلات من الجيل الثالث. تلبي أجهزة الطاقة المصنوعة من كربيد السيليكون بفعالية متطلبات الكفاءة العالية والتصغير وخفة الوزن لأنظمة إلكترونيات الطاقة، بفضل مقاومتها الممتازة للجهد العالي ودرجات الحرارة العالية وقلة خسائرها، وغيرها من الخصائص.

بفضل خصائصها الفيزيائية المتفوقة، مثل فجوة النطاق العالية (التي تُقابل مجالًا كهربائيًا عالي الانهيار وكثافة طاقة عالية)، وموصليتها الكهربائية العالية، وموصليتها الحرارية العالية، من المتوقع أن تصبح المادة الأساسية الأكثر استخدامًا في صناعة رقائق أشباه الموصلات مستقبلًا. وتتمتع بمزايا واضحة، لا سيما في مجالات مركبات الطاقة الجديدة، وتوليد الطاقة الكهروضوئية، والنقل بالسكك الحديدية، والشبكات الذكية، وغيرها من المجالات.

تنقسم عملية إنتاج SiC إلى ثلاث خطوات رئيسية: نمو البلورة المفردة لـ SiC، ونمو الطبقة الظهارية، وتصنيع الجهاز، والتي تتوافق مع الروابط الأربعة الرئيسية للسلسلة الصناعية:الركيزة, التكاثر، الأجهزة والوحدات.

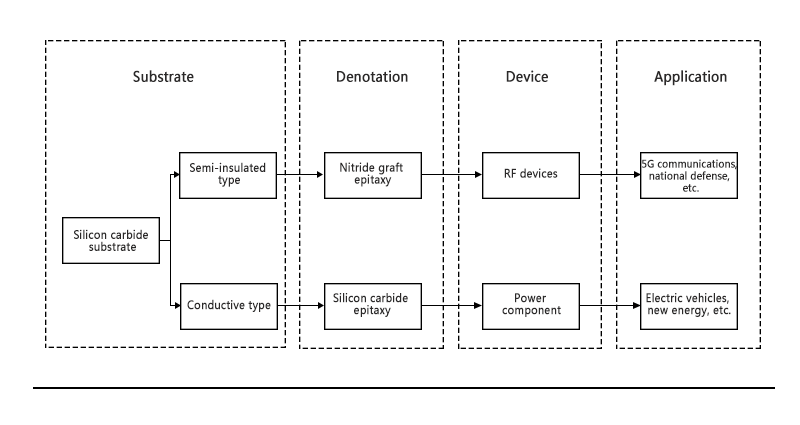

تعتمد الطريقة السائدة لتصنيع الركائز في البداية على طريقة التسامي الفيزيائي للبخار لتسامي المسحوق في بيئة فراغ عالية الحرارة، ثم تكوين بلورات كربيد السيليكون على سطح البلورة الأولية من خلال التحكم في مجال حراري. باستخدام رقاقة كربيد السيليكون كركيزة، يُستخدم الترسيب الكيميائي للبخار لترسيب طبقة من بلورة مفردة على الرقاقة لتكوين رقاقة متراكبة. من بين هذه الطرق، يمكن استخدام طبقة متراكبة من كربيد السيليكون على ركيزة موصلة من كربيد السيليكون في أجهزة الطاقة، والتي تُستخدم بشكل رئيسي في المركبات الكهربائية والخلايا الكهروضوئية وغيرها من المجالات؛ وتكوين طبقة متراكبة من نيتريد الغاليوم على شبه عازل.ركيزة كربيد السيليكونيمكن تصنيعها بشكل أكبر في أجهزة التردد اللاسلكي، والتي تستخدم في اتصالات الجيل الخامس وغيرها من المجالات.

في الوقت الحالي، تواجه ركائز كربيد السيليكون أعلى الحواجز التقنية في سلسلة صناعة كربيد السيليكون، كما تعد ركائز كربيد السيليكون الأكثر صعوبة في الإنتاج.

لم يتم حل مشكلة اختناق إنتاج SiC بشكل كامل، كما أن جودة أعمدة بلورات المواد الخام غير مستقرة وهناك مشكلة في العائد، مما يؤدي إلى ارتفاع تكلفة أجهزة SiC. يستغرق الأمر 3 أيام فقط في المتوسط لتنمو مادة السيليكون إلى قضيب بلوري، بينما يستغرق الأمر أسبوعًا لقضيب بلوري من كربيد السيليكون. يمكن أن ينمو قضيب بلوري السيليكون العام بطول 200 سم، لكن قضيب بلوري من كربيد السيليكون لا يمكن أن ينمو إلا بطول 2 سم. علاوة على ذلك، فإن SiC نفسه مادة صلبة وهشة، والرقائق المصنوعة منه عرضة لتقطيع الحواف عند استخدام تقطيع الرقائق الميكانيكي التقليدي، مما يؤثر على إنتاجية المنتج وموثوقيته. تختلف ركائز SiC اختلافًا كبيرًا عن سبائك السيليكون التقليدية، ويجب تطوير كل شيء من المعدات والعمليات والمعالجة إلى القطع للتعامل مع كربيد السيليكون.

تنقسم سلسلة صناعة كربيد السيليكون بشكل رئيسي إلى أربع حلقات رئيسية: الركيزة، والتركيب الطبقي، والأجهزة، والتطبيقات. تُشكل مواد الركيزة أساس سلسلة الصناعة، بينما تُمثل المواد التركيبية أساس تصنيع الأجهزة، وتُمثل الأجهزة جوهر سلسلة الصناعة، وتُمثل التطبيقات القوة الدافعة للتنمية الصناعية. تستخدم الصناعة الأولية المواد الخام لإنتاج مواد الركيزة من خلال طرق التسامي البخاري الفيزيائي وغيرها، ثم تستخدم طرق الترسيب الكيميائي للبخار وغيرها لتنمية المواد التركيبية. أما الصناعة الوسطى فتستخدم المواد الأولية لإنتاج أجهزة التردد اللاسلكي، وأجهزة الطاقة، وغيرها من الأجهزة، والتي تُستخدم في نهاية المطاف في اتصالات الجيل الخامس، والمركبات الكهربائية، والنقل بالسكك الحديدية، وغيرها. من بينها، تُمثل الركيزة والتركيب الطبقي 60% من تكلفة سلسلة الصناعة، وهما القيمة الرئيسية لها.

ركيزة كربيد السيليكون (SiC): تُصنع بلورات كربيد السيليكون عادةً باستخدام طريقة ليلي. وتنتقل المنتجات العالمية السائدة من 4 بوصات إلى 6 بوصات، وقد طُوّرت ركائز موصلة بقطر 8 بوصات. أما الركائز المحلية، فهي في الغالب 4 بوصات. ونظرًا لإمكانية تطوير خطوط إنتاج رقائق السيليكون الحالية بقطر 6 بوصات وتحويلها لإنتاج أجهزة كربيد السيليكون، ستحافظ ركائز كربيد السيليكون بقطر 6 بوصات على حصتها السوقية العالية لفترة طويلة.

عملية إنتاج ركيزة كربيد السيليكون معقدة وصعبة. ركيزة كربيد السيليكون هي مادة بلورية أحادية شبه موصلة مركبة تتكون من عنصرين: الكربون والسيليكون. حاليًا، تستخدم الصناعة بشكل رئيسي مسحوق الكربون عالي النقاء ومسحوق السيليكون عالي النقاء كمواد خام لتصنيع مسحوق كربيد السيليكون. في ظل ظروف درجة حرارة خاصة، تُستخدم طريقة نقل البخار الفيزيائي الناضج (طريقة PVT) لإنتاج كربيد السيليكون بأحجام مختلفة في فرن نمو البلورات. في النهاية، تُعالَج سبيكة البلورة، وتُقطع، وتُطحن، وتُصقل، وتُنظف، وتُجرى عليها عمليات متعددة أخرى لإنتاج ركيزة كربيد السيليكون.

وقت النشر: ٢٢ مايو ٢٠٢٤