الجرافيت الخاص هو مادة عالية النقاء وكثافة عالية وقوة عاليةالجرافيتمادة تتميز بمقاومة ممتازة للتآكل، وثبات في درجات الحرارة العالية، وموصلية كهربائية ممتازة. تُصنع من الجرافيت الطبيعي أو الصناعي بعد معالجة حرارية عالية الضغط، وتُستخدم عادةً في التطبيقات الصناعية في بيئات عالية الحرارة والضغط والتآكل.

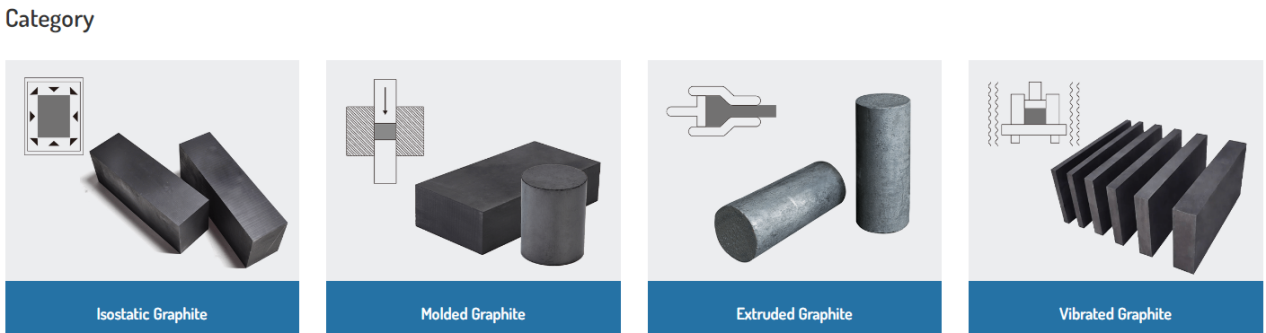

يمكن تقسيمها إلى أنواع مختلفة بما في ذلك المتساويةكتل الجرافيت، كتل الجرافيت المبثوقة، المصبوبةكتل الجرافيتو اهتزتكتل الجرافيت.

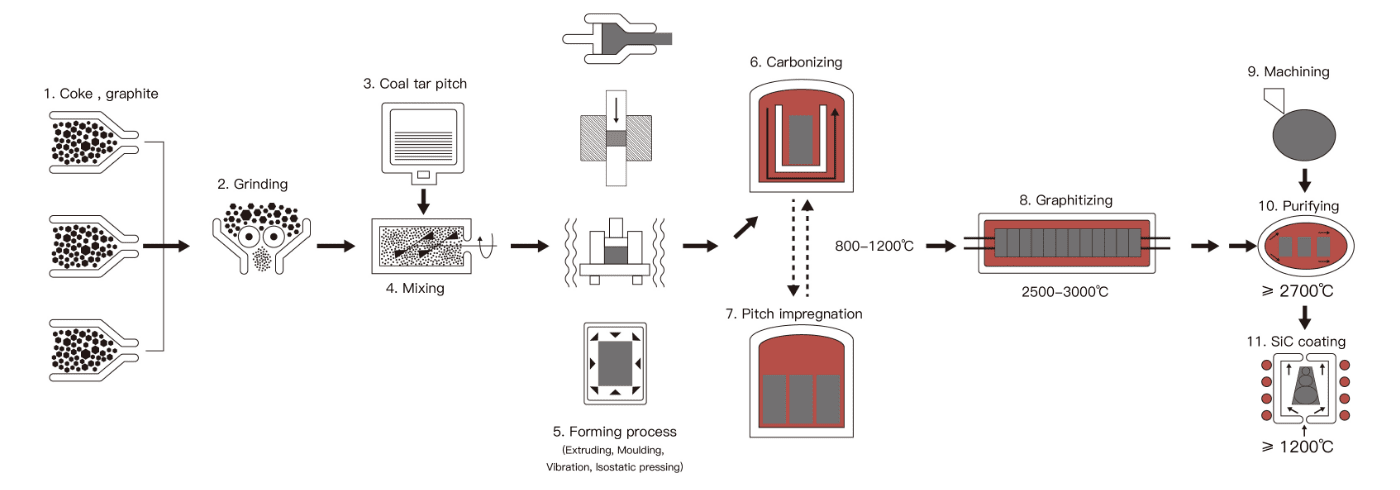

تقنيات التصنيع:

الجرافيتالجرافيت عنصرٌ فريدٌ غير معدني، يتكون من ذرات كربون مرتبة في بنية شبكية سداسية. وهو مادةٌ لينةٌ وهشةٌ تُستخدم عادةً في تطبيقاتٍ صناعيةٍ متنوعةٍ بفضل خصائصه الفريدة. يحافظ الجرافيت على قوته وثباته حتى في درجات حرارةٍ تتجاوز 3600 درجة مئوية. والآن، دعوني أُقدم لكم عملية إنتاج الجرافيت الخاص.

الجرافيت المتساوي التضاغطيُصنع الجرافيت عالي النقاء بالضغط، وهو مادة لا غنى عنها تُستخدم في تصنيع أفران البلورات الأحادية، ومبلورات الجرافيت للصب المستمر للمعادن، وأقطاب الجرافيت المستخدمة في عمليات التشغيل بالتفريغ الكهربائي. بالإضافة إلى هذه التطبيقات الرئيسية، يُستخدم على نطاق واسع في مجالات السبائك الصلبة (سخانات أفران التفريغ، وألواح التلبيد، وغيرها)، والتعدين (تصنيع قوالب رؤوس الحفر)، والصناعات الكيميائية (المبادلات الحرارية، والأجزاء المقاومة للتآكل)، وعلم المعادن (البوتقات)، والآلات (الأختام الميكانيكية).

تكنولوجيا القولبة

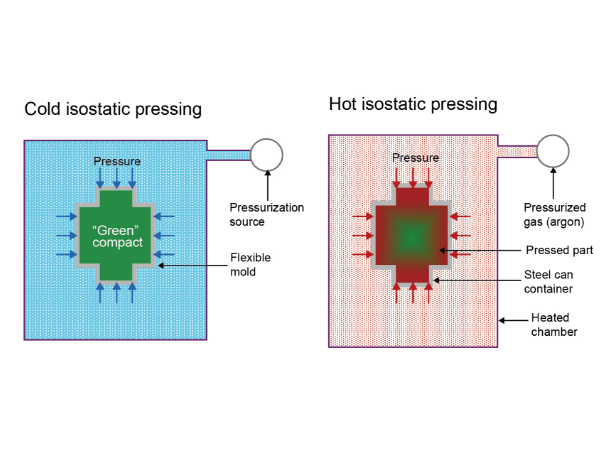

يعتمد مبدأ تقنية الضغط المتساوي الضغط على قانون باسكال. فهو يحوّل ضغط المادة أحادي الاتجاه (أو ثنائي الاتجاه) إلى ضغط متعدد الاتجاهات (شامل الاتجاهات). خلال العملية، تكون جزيئات الكربون دائمًا في حالة غير منتظمة، وتكون كثافة الحجم موحدة نسبيًا ذات خصائص متساوية الخواص. علاوة على ذلك، لا تتأثر بارتفاع المنتج، مما يجعل الجرافيت المتساوي الضغط لا يختلف في الأداء، أو يختلف اختلافًا طفيفًا.

وفقًا لدرجة حرارة التشكيل والتصلب، يمكن تقسيم تقنية الضغط المتساوي إلى ضغط بارد، وضغط دافئ، وضغط ساخن. تتميز منتجات الضغط المتساوي بكثافة عالية، عادةً ما تكون أعلى بنسبة 5% إلى 15% من منتجات الضغط أحادية أو ثنائية الاتجاه. ويمكن أن تتراوح الكثافة النسبية لمنتجات الضغط المتساوي بين 99.8% و99.09%.

يتميز الجرافيت المصبوب بأداء متميز في القوة الميكانيكية ومقاومة التآكل والكثافة والصلابة والتوصيل الكهربائي ويمكن تحسين هذه الأداءات عن طريق تشريب الراتنج أو المعدن.

يتميز الجرافيت المصبوب بالموصلية الكهربائية الجيدة، ومقاومة درجات الحرارة العالية، ومقاومة التآكل، والنقاء العالي، والتزييت الذاتي، ومقاومة الصدمات الحرارية، والتصنيع الدقيق السهل، ويُستخدم على نطاق واسع في مجالات الصب المستمر، والسبائك الصلبة والتلبيد الإلكتروني، والشرارة الكهربائية، والختم الميكانيكي، إلخ.

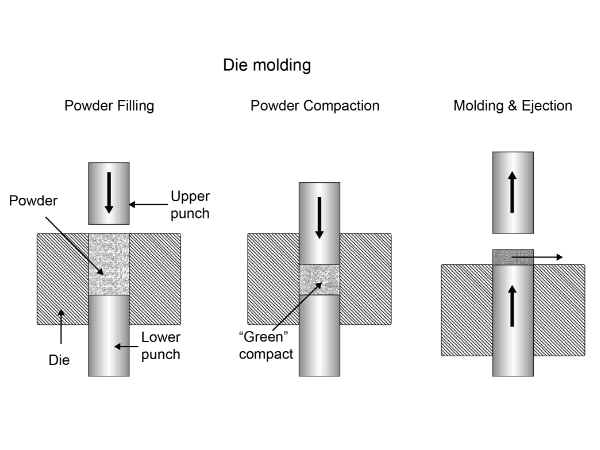

تكنولوجيا القولبة

تُستخدم طريقة القولبة عادةً لإنتاج جرافيت مضغوط بارد صغير الحجم أو منتجات دقيقة البنية. وتقوم الفكرة على ملء كمية معينة من المعجون في قالب بالشكل والحجم المطلوبين، ثم الضغط من الأعلى أو الأسفل. وفي بعض الأحيان، يُضغط من كلا الاتجاهين لتكوين المعجون داخل القالب. ثم يُفكّك المنتج شبه النهائي المضغوط من القالب، ويُبرّد، ويُفحص، ويُرصّ.

تتوفر آلات التشكيل الرأسي والأفقي. عادةً ما تُكبس هذه الطريقة منتجًا واحدًا فقط في كل مرة، مما يُقلل من كفاءة إنتاجها نسبيًا. مع ذلك، يُمكنها إنتاج منتجات عالية الدقة لا يُمكن إنتاجها بتقنيات أخرى. علاوة على ذلك، يُمكن تحسين كفاءة الإنتاج من خلال الضغط المتزامن لعدة قوالب وخطوط إنتاج آلية.

يُصنع الجرافيت المبثوق بخلط جزيئات الجرافيت عالية النقاء مع مادة رابطة، ثم بثقها في جهاز بثق. مقارنةً بالجرافيت المتساوي التضاغط، يتميز الجرافيت المبثوق بحجم حبيبات أكثر خشونة وقوة تحمل أقل، ولكنه يتميز بموصلية حرارية وكهربائية أعلى.

حاليًا، تُنتج معظم منتجات الكربون والجرافيت بطريقة البثق. وتُستخدم بشكل رئيسي كعناصر تسخين ومكونات موصلة للحرارة في عمليات المعالجة الحرارية عالية الحرارة. بالإضافة إلى ذلك، يُمكن استخدام كتل الجرافيت كأقطاب كهربائية لنقل التيار في عمليات التحليل الكهربائي. ولذلك، تُستخدم على نطاق واسع كأختام ميكانيكية، ومواد موصلة للحرارة، ومواد أقطاب كهربائية في البيئات القاسية، مثل درجات الحرارة والضغط والسرعات العالية.

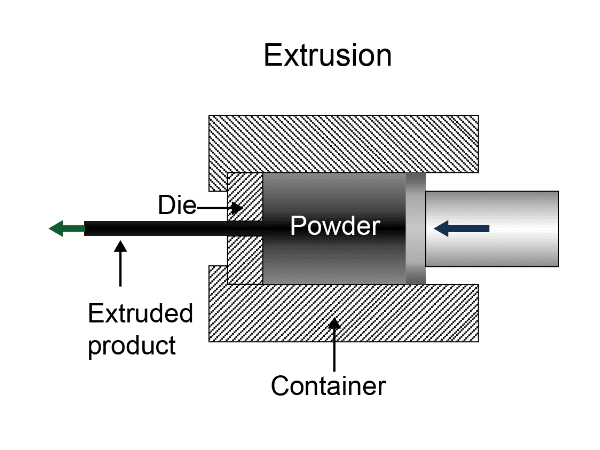

تكنولوجيا القولبة

طريقة البثق هي تحميل العجينة في أسطوانة العجين الخاصة بالمكبس وبثقها. المكبس مزود بحلقة بثق قابلة للاستبدال (يمكن استبدالها لتغيير شكل وحجم المقطع العرضي للمنتج) أمامه، وحاجز متحرك أمام حلقة البثق. يقع المكبس الرئيسي للمكبس خلف أسطوانة العجينة.

قبل الضغط، ضع حاجزًا أمام حلقة البثق، واضغط من الاتجاه المعاكس لضغط العجينة. عند إزالة الحاجز ومواصلة الضغط، يُبثق العجينة من حلقة البثق. قصّ الشريط المبثوق بالطول المطلوب، ثم برّده وافحصه قبل التكديس. عملية البثق هي عملية إنتاج شبه مستمرة، أي أنه بعد إضافة كمية معينة من العجينة، يمكن بثق عدة منتجات (كتل الجرافيت، مواد الجرافيت) بشكل مستمر.

في الوقت الحاضر، يتم إنتاج معظم منتجات الكربون والجرافيت بطريقة البثق.

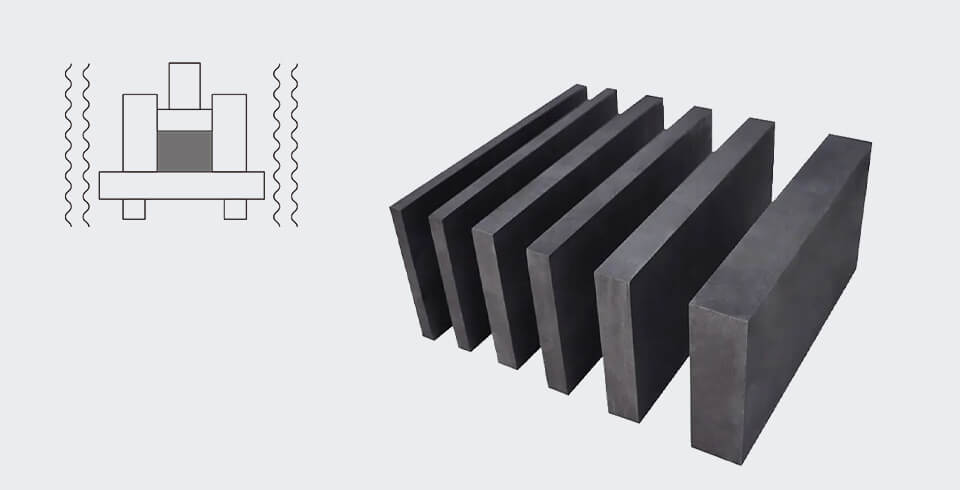

يتميز الجرافيت المهتز ببنية موحدة وحجم حبيبات متوسط. علاوة على ذلك، يحظى بشعبية كبيرة بفضل انخفاض نسبة الرماد فيه، وقوته الميكانيكية المعززة، واستقراره الكهربائي والحراري الممتاز، ويُستخدم على نطاق واسع في معالجة قطع العمل الكبيرة. كما يمكن تعزيزه بعد تشريبه بالراتنج أو معالجته بمضادات الأكسدة.

يُستخدم على نطاق واسع كعنصر تسخين وعزل في إنتاج أفران السيليكون متعدد البلورات والسيليكون أحادي البلورية في صناعة الطاقة الكهروضوئية. كما يُستخدم على نطاق واسع في تصنيع أغطية التدفئة، ومكونات المبادلات الحرارية، وبواقي الصهر والصب، وبناء العقد n المستخدمة في العمليات الكهروليتية، وتصنيع بواقيات الصهر والسبائك.

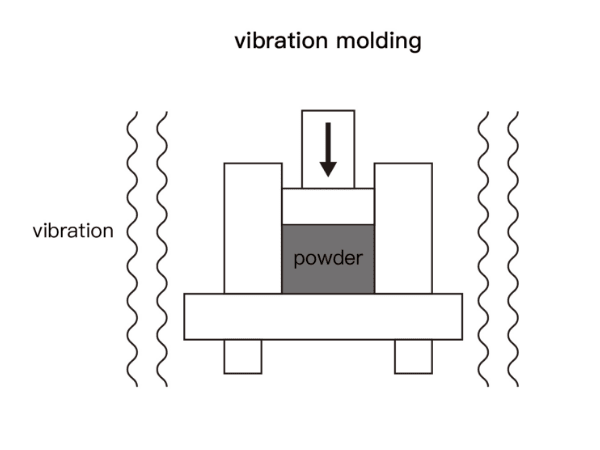

تكنولوجيا القولبة

يعتمد مبدأ إنتاج الجرافيت المهتز على ملء القالب بخليط يشبه العجينة، ثم وضع صفيحة معدنية ثقيلة فوقه. في الخطوة التالية، تُدمَج المادة عن طريق اهتزاز القالب. بالمقارنة مع الجرافيت المبثوق، يتميز الجرافيت المتشكل بالاهتزاز بتماثل خواص أعلى. تُنتَج منتجات الجرافيت بطريقة البثق.

وقت النشر: ١٧ يونيو ٢٠٢٤