ترسيب الأغشية الرقيقة هو طلاء طبقة رقيقة على مادة الركيزة الرئيسية لأشباه الموصلات. يمكن تصنيع هذه الأغشية من مواد متنوعة، مثل مركب ثاني أكسيد السيليكون العازل، وبولي سيليكون أشباه الموصلات، والنحاس المعدني، وغيرها. تُسمى المعدات المستخدمة في عملية الطلاء معدات ترسيب الأغشية الرقيقة.

من منظور عملية تصنيع شريحة أشباه الموصلات، فهي تقع في عملية الواجهة الأمامية.

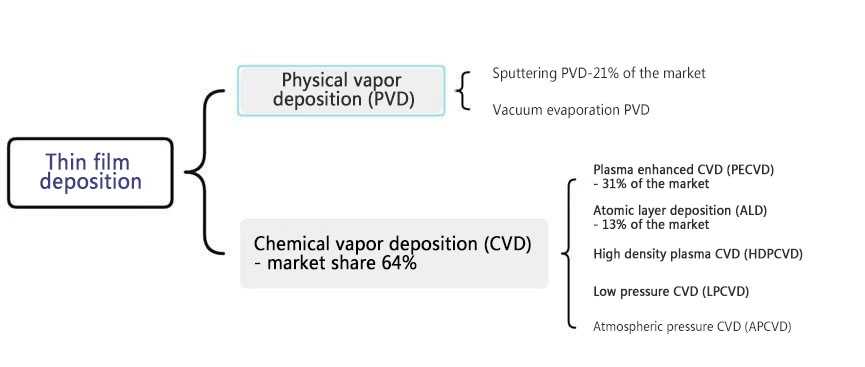

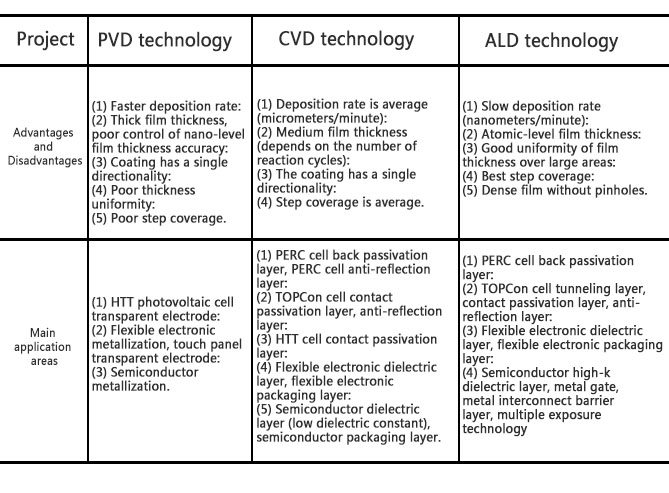

يمكن تقسيم عملية تحضير الفيلم الرقيق إلى فئتين وفقًا لطريقة تشكيل الفيلم: الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار(الأمراض القلبية الوعائية)، ومن بينها معدات عملية الترسيب الكيميائي البخاري التي تشكل نسبة أعلى.

يشير الترسيب الفيزيائي للبخار (PVD) إلى تبخر سطح مصدر المادة وترسيبها على سطح الركيزة من خلال الغاز/البلازما منخفض الضغط، بما في ذلك التبخر، والرش، وحزمة الأيونات، وما إلى ذلك؛

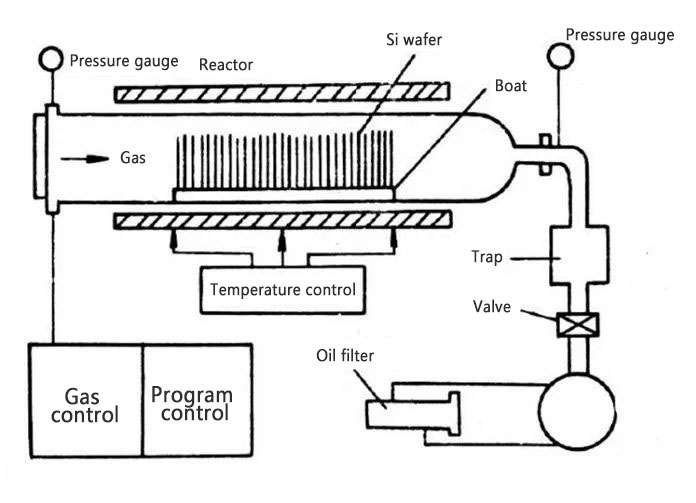

الترسيب الكيميائي للبخار (أمراض القلب والأوعية الدموية) يشير إلى عملية ترسيب طبقة صلبة على سطح رقاقة السيليكون من خلال تفاعل كيميائي لخليط غازي. وفقًا لظروف التفاعل (الضغط، المادة الأولية)، يُقسم إلى ضغط جويأمراض القلب والأوعية الدموية(APCVD)، الضغط المنخفضأمراض القلب والأوعية الدمويةالترسيب الكيميائي للبخار الترسيبي للبلازما المعزز (LPCVD)، الترسيب الكيميائي للبخار الترسيبي للبلازما عالية الكثافة (HDPCVD)، وترسيب الطبقة الذرية (ALD).

LPCVD: يتميز LPCVD بقدرة أفضل على تغطية الخطوات، وتحكم جيد في التركيب والبنية، ومعدل ترسيب وإنتاجية عاليين، ويقلل بشكل كبير من مصدر تلوث الجسيمات. يُعد الاعتماد على معدات التسخين كمصدر حرارة للحفاظ على التفاعل، والتحكم في درجة الحرارة وضغط الغاز أمرًا بالغ الأهمية. يُستخدم على نطاق واسع في تصنيع خلايا TopCon ذات الطبقات المتعددة.

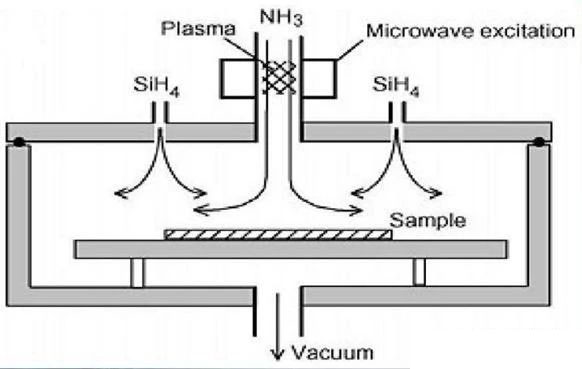

PECVD: يعتمد PECVD على البلازما المُولَّدة بواسطة تحريض الترددات الراديوية لتحقيق درجة حرارة منخفضة (أقل من 450 درجة) لعملية ترسيب الأغشية الرقيقة. ميزته الرئيسية هي ترسيب الأغشية الرقيقة في درجات حرارة منخفضة، مما يوفر الطاقة، ويخفض التكاليف، ويزيد من القدرة الإنتاجية، ويقلل من تآكل حاملات الأقلية في رقائق السيليكون الناتج عن درجات الحرارة العالية. يمكن تطبيقه على عمليات خلايا مختلفة مثل PERC وTOPCON وHJT.

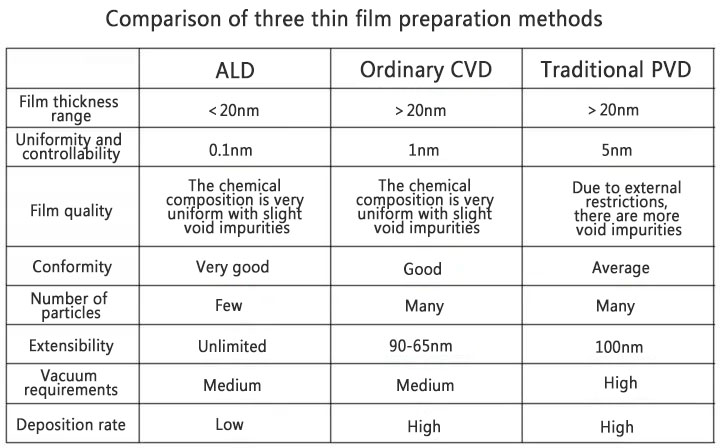

تقنية ALD: تتميز بتجانس جيد للأغشية، وكثافتها العالية وخلوها من الثقوب، وخصائص تغطية ممتازة للخطوات، ويمكن إجراؤها في درجات حرارة منخفضة (درجة حرارة الغرفة -400 درجة مئوية)، مع إمكانية التحكم بسهولة ودقة في سماكة الأغشية، وإمكانية تطبيقها على ركائز مختلفة الأشكال، دون الحاجة إلى التحكم في تجانس تدفق المواد المتفاعلة. إلا أن عيبها يكمن في بطء سرعة تكوين الأغشية. مثل طبقة باعثة للضوء من كبريتيد الزنك (ZnS) المستخدمة في إنتاج العوازل النانوية (Al2O3/TiO2) وشاشات العرض الضوئية الرقيقة (TFEL).

ترسيب الطبقة الذرية (ALD) هي عملية طلاء بالتفريغ تُشكل طبقة رقيقة على سطح طبقة ركيزة تلو الأخرى على شكل طبقة ذرية واحدة. في وقت مبكر من عام 1974، طور عالم فيزياء المواد الفنلندي تومو سونتولا هذه التقنية وفاز بجائزة تكنولوجيا الألفية بقيمة مليون يورو. استُخدمت تقنية ALD في الأصل في شاشات العرض الكهروضوئية المسطحة، ولكنها لم تكن مستخدمة على نطاق واسع. لم يبدأ اعتماد تقنية ALD من قبل صناعة أشباه الموصلات إلا في بداية القرن الحادي والعشرين. من خلال تصنيع مواد رقيقة للغاية عالية العزل الكهربائي لتحل محل أكسيد السيليكون التقليدي، نجحت في حل مشكلة تيار التسرب الناتجة عن تقليل عرض خط ترانزستورات تأثير المجال، مما دفع قانون مور إلى مزيد من التطور نحو عرض خطوط أصغر. قال الدكتور تومو سونتولا ذات مرة أن ALD يمكن أن يزيد بشكل كبير من كثافة تكامل المكونات.

تُظهر البيانات العامة أن تقنية ALD اخترعها الدكتور تومو سونتولا من معهد PICOSUN في فنلندا عام ١٩٧٤، وجرى تصنيعها في الخارج، مثل الغشاء العازل عالي العزل في شريحة ٤٥/٣٢ نانومتر التي طورتها شركة Intel. في الصين، تأخرت الصين في إدخال تقنية ALD عن الدول الأجنبية بأكثر من ٣٠ عامًا. في أكتوبر ٢٠١٠، استضافت PICOSUN في فنلندا وجامعة فودان أول اجتماع تبادل أكاديمي محلي في مجال ALD، مما أدى إلى إدخال تقنية ALD إلى الصين لأول مرة.

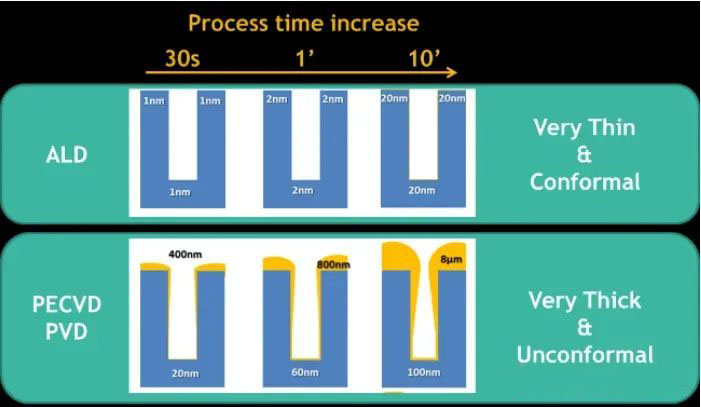

بالمقارنة مع الترسيب الكيميائي التقليدي للبخار (أمراض القلب والأوعية الدموية) والترسيب البخاري الفيزيائي (PVD)، تتمثل مزايا ALD في التوافق ثلاثي الأبعاد الممتاز، وتوحيد الفيلم على مساحة كبيرة، والتحكم الدقيق في السُمك، وهي مناسبة لنمو الأفلام فائقة الرقة على أشكال سطح معقدة وهياكل ذات نسبة عرض إلى ارتفاع عالية.

—مصدر البيانات: منصة معالجة النانو الدقيقة بجامعة تسينغهوا—

في حقبة ما بعد مور، تحسنت تعقيدات وحجم عمليات تصنيع الرقاقات بشكل كبير. على سبيل المثال، مع زيادة عدد خطوط الإنتاج ذات العمليات التي تقل عن 45 نانومتر، وخاصة خطوط الإنتاج ذات العمليات التي تبلغ 28 نانومتر وما دون، زادت متطلبات سمك الطلاء والتحكم الدقيق. بعد إدخال تقنية التعرض المتعدد، زاد عدد خطوات عملية ALD والمعدات المطلوبة بشكل كبير؛ في مجال رقائق الذاكرة، تطورت عملية التصنيع السائدة من بنية NAND ثنائية الأبعاد إلى بنية NAND ثلاثية الأبعاد، واستمر عدد الطبقات الداخلية في الزيادة، وقدمت المكونات تدريجيًا هياكل عالية الكثافة ونسبة عرض إلى ارتفاع عالية، وبدأ الدور المهم لـ ALD في الظهور. من منظور التطور المستقبلي لأشباه الموصلات، ستلعب تقنية ALD دورًا متزايد الأهمية في حقبة ما بعد مور.

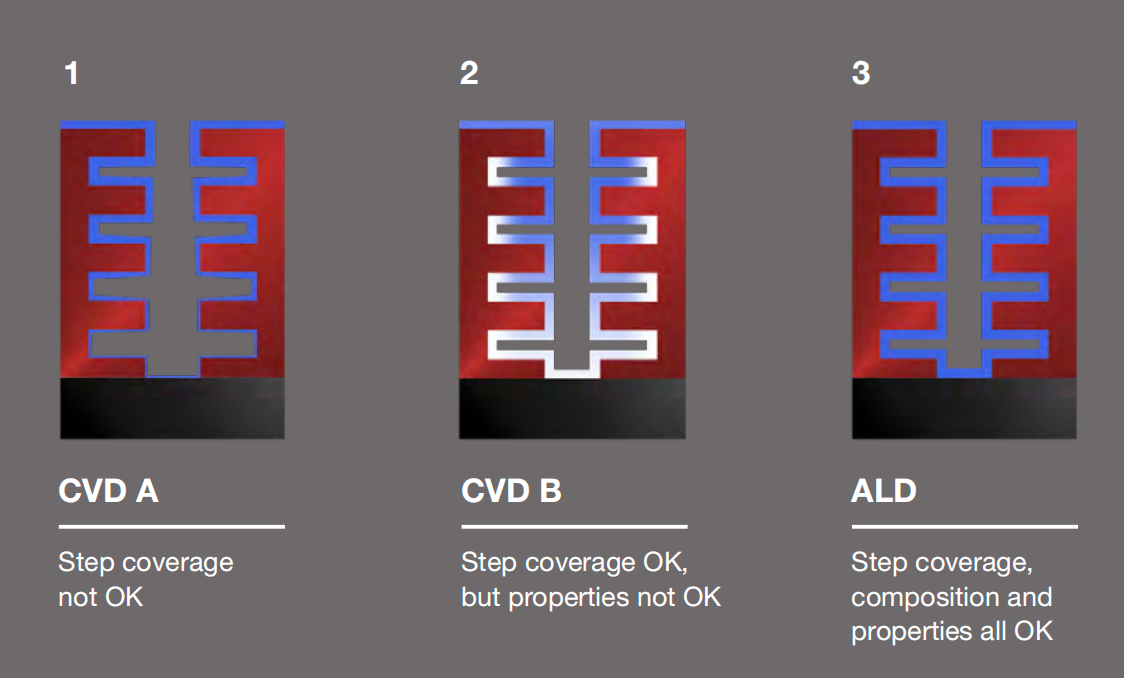

على سبيل المثال، تُعد تقنية الترسيب ALD هي تقنية الترسيب الوحيدة القادرة على تلبية متطلبات التغطية وأداء الغشاء للهياكل ثلاثية الأبعاد المعقدة (مثل 3D-NAND). ويتضح ذلك جليًا في الشكل أدناه. لا يغطي الغشاء المترسب في تقنية الترسيب الكيميائي البخاري A (الأزرق) الجزء السفلي من الهيكل بالكامل؛ وحتى مع إجراء بعض التعديلات على عملية الترسيب الكيميائي البخاري (CVD B) لتحقيق التغطية، فإن أداء الغشاء وتركيبه الكيميائي للمنطقة السفلية ضعيفان للغاية (المنطقة البيضاء في الشكل)؛ في المقابل، يُظهر استخدام تقنية الترسيب الكيميائي البخاري A تغطية كاملة للأغشية، ويتم تحقيق خصائص غشاء عالية الجودة وموحدة في جميع أجزاء الهيكل.

—-صورة مزايا تقنية ALD مقارنة بتقنية CVD (المصدر: ASM)—-

على الرغم من أن تقنية الترسيب الكيميائي للبخار (CVD) لا تزال تستحوذ على أكبر حصة سوقية على المدى القصير، إلا أن تقنية الترسيب الكيميائي للترسيب (ALD) أصبحت من أسرع قطاعات سوق معدات تصنيع الرقائق نموًا. في سوق ALD هذا، الذي يتمتع بإمكانيات نمو هائلة ودور محوري في تصنيع الرقائق، تُعد شركة ASM شركة رائدة في مجال معدات ALD.

وقت النشر: ١٢ يونيو ٢٠٢٤